工場や自動販売機、エレベーターなど、身の回りにある“自動で動くしくみ”の多くには、「PLC(ピー・エル・シー)」という小さなコンピュータが使われています。

でも、PLCっていったい何者? どんな働きをしていて、なぜ今も必要とされているのでしょうか?

この記事では、

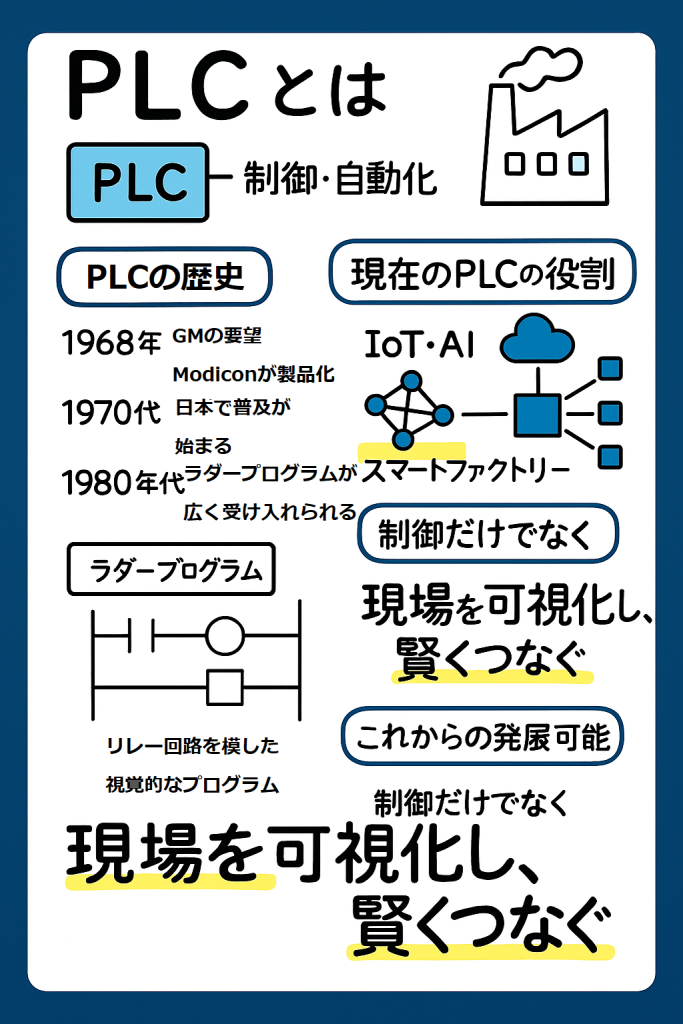

- PLCの基本的なしくみや役割

- 誕生の歴史とラダー図の特徴

- そしてIoTやAIとつながる“これからのPLC”

まで、初心者の方にもわかりやすく紹介します。

「なんとなく難しそう…」と思っていた方も、読み終えるころには、PLCがちょっと身近に感じられるはずです。

もくじ

PLCとは何か?

PLC(プログラマブル・ロジック・コントローラ)とは、工場の生産ラインや設備などの自動制御を行うための制御装置です。

現場のスイッチやセンサからの信号をもとに、接続された機器(モータやランプなど)を論理的に制御します。

もともと「リレー回路」で実施していた機械制御を、プログラムで柔軟かつ効率的に置き換えるために開発されました。

PLCは、製造現場だけでなく、インフラやビル設備などさまざまな分野で活用されています。

現在では、今までの装置制御だけでなく、製造業において、重要な役割を果たすと期待されています。

例えば、IoTデバイスと連携することで、設備の遠隔監視や操作が可能になり、さらに、AIと組み合わせることで自動学習や効率的なデータ分析ができるようになります。

そのため、製造プロセスの最適化やコスト削減が期待され、 PLCは未来のスマートファクトリーの基盤となると予測されています。

シーケンサとは?PLCとの違いと使い分け

「シーケンサ」と「PLC(Programmable Logic Controller)」は、基本的には同じものを指していますが、使われる場面や地域によって呼び方が異なります。

PLCは、国際的に使われている正式名称で、欧米やアジアを含む多くの国々で広く通用する用語です。

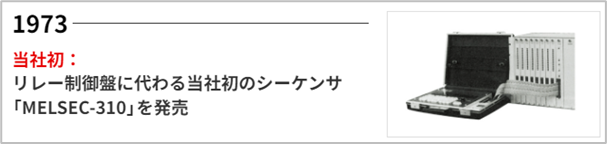

一方、日本では「シーケンサ」という名称が一般的で、特に三菱電機が自社製品にこの呼び名を採用・商標登録したことで広まりました。

そのため、日本国内の現場や業務マニュアル、会話の中では「シーケンサ」という言葉が根付いています。

一方で、国際規格や英語文書などでは「PLC」と表記されることがほとんどです。

つまり、呼び方には違いがありますが、どちらもプログラムで機械の動作を制御する同じ機器を指しており、機能や役割に本質的な違いはありません。

日本の技術者が海外メーカーの機器や資料に触れる際は、この違いを理解しておくとスムーズです。

PLCの歴史と進化

そんな期待が膨らむPLCですが、どのように誕生して、どのように進化してきたのかを解説します。

1960年代:PLCの誕生

PLCの起源はアメリカ。

1968年、ゼネラルモーターズ(GM)が、自社の生産ラインの自動化において「配線変更なしでロジックを切り替えられる装置」を求めたことから開発が始まりました。

これに応えたのが、Modicon(現シュナイダーエレクトリック)社で、初代PLC「084型」が誕生しました。

1970年代:普及開始

自動車産業だけでなく、他の製造業にも広がりを見せます。

日本でもPLCの導入が進み、三菱電機をはじめとする各社が独自のPLCを開発を始めます。

1980年代:技術革新

マイクロプロセッサ技術の進化により、PLCの性能と機能が大きく向上。

より複雑な制御プログラムの処理が可能となってきました。

また、産業ネットワークとの連携が可能になり、工場全体の制御とモニタリングができるようになりました。

1990年代~2000年代:オープンネットワークと国際標準化

1990年代にはPLCがさらに高度化し、Ethernet/IPやProfibusなどのオープンネットワーク技術が普及しました。

また、国際標準化が進み、IEC 61131-3として、PLCのプログラミング言語が標準化されました。

2010年代:産業用IoTとスマートファクトリー対応

産業用IoT(IIoT)やスマートファクトリーの概念が登場し、PLCはさらなる進化を遂げます。

より高度なセンサー技術やデータ解析と連携し、リアルタイムの生産データの収集・分析・制御も実施するようになりました。

2020年代:AIやクラウド(ITシステム)との連携

PLCは、単なる制御装置という枠を超え、産業のデジタル化を推進する中核技術へと進化を遂げています。

AIやクラウドコンピューティングとの統合が進み、予知保全やプロセスの最適化に貢献するようになってきています。

これからは、AIやIT活用によって生産効率やメンテナンス性が向上し、自動化技術全体の革新が期待されています。

ラダープログラムの誕生の背景

ラダープログラムはどのようにして誕生したのでしょうか。

以下に詳しく解説します。

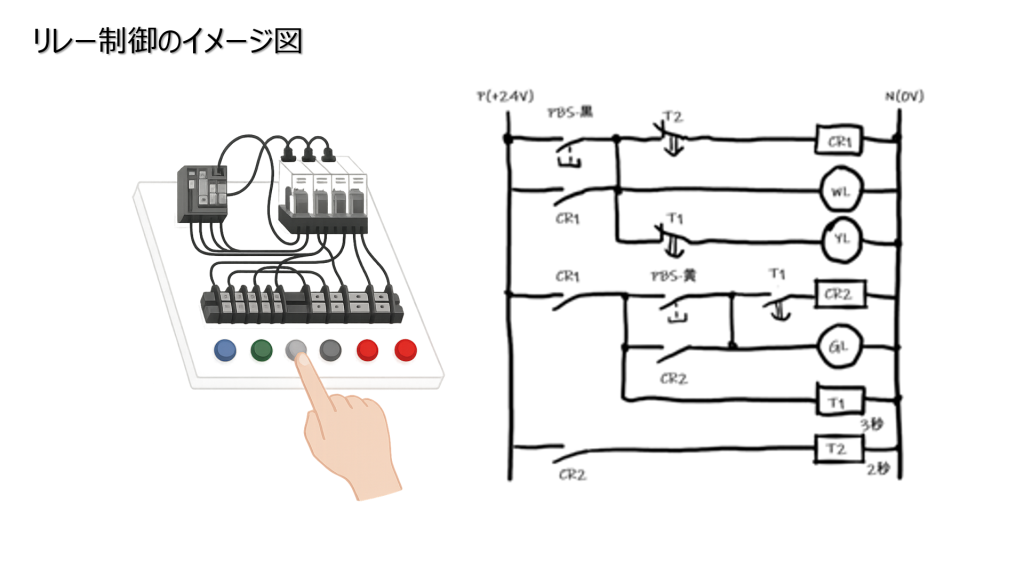

リレー制御から視覚的プログラムへ

PLCの登場と同時期に生まれた「ラダープログラム」は、電気制御の考え方をプログラムで表現するために考案された視覚的なプログラミング手法です。

元々、リレー制御の回路は配線によって動作を決めていたため、「制御変更=配線変更」という手間が大きな課題でした。

この問題を解消するため、リレー回路の動作をソフトウェア上で模倣しようという発想から生まれたのがラダープログラムです。

ラダープログラムの発展の歴史

- 1968年:アメリカのゼネラルモーターズ社が、PLCの仕様を明示し、これがラダープログラムの基礎となる

- 1970年代:日本では三菱電機が「ワンボード・シーケンサ」を発表

コストパフォーマンスに優れた製品により、中小企業でもラダープログラムの導入が進んだ - 1980年代:リレー回路の概念を模したラダー図が、直感的で分かりやすいことから、製造業を中心に技術者に広く受け入れられた

ラダープログラムの特徴

ラダープログラムは、以下のような特長から、現在も多くの制御現場で採用されています。

- 視覚的表現:リレー回路のように「接点」や「コイル」を使って論理を表現するため、電気系エンジニアにも馴染みやすい

- 柔軟性:配線変更の代わりに、プログラムを書き換えるだけで対応可能。ライン変更や改善への適応も容易

- 信頼性:ハードリレーと比べて故障が少なく、長期にわたって安定した動作が期待できる

現在の状況と今後の展望

2025年現在においても、ラダープログラムは多くの産業分野で標準的なプログラミング手法として使われています。

近年は、IoTやAIといった先進技術と組み合わせた制御が求められる中で、ラダー図のわかりやすさと即応性は引き続き強みとされています。

今後、スマートファクトリーなどのデジタル化が進む中で、PLCとラダープログラムはさらに多様な役割を果たしていくことでしょう。

ラダープログラミングツールの進化(三菱電機の場合)

上記で「ラダー図が直感的で分かりやすく、技術者に広く受け入れられた」と述べましたが、この背景にはツールの進化が大きく関わっていると私は考えています。

たとえば、下図のように1970年代当初のプログラミングツールは、電卓のような小さな表示器を使い、1行ずつの命令しか確認できない構造でした。

しかし1980年代以降、ラダー回路全体を図として表示できるツールが登場したことで、視覚的な理解が飛躍的に高まり、技術者にとって扱いやすい環境が整いました。

こうしたプログラミング環境の進化が、ラダープログラムの普及を大きく後押ししたと考えられます。

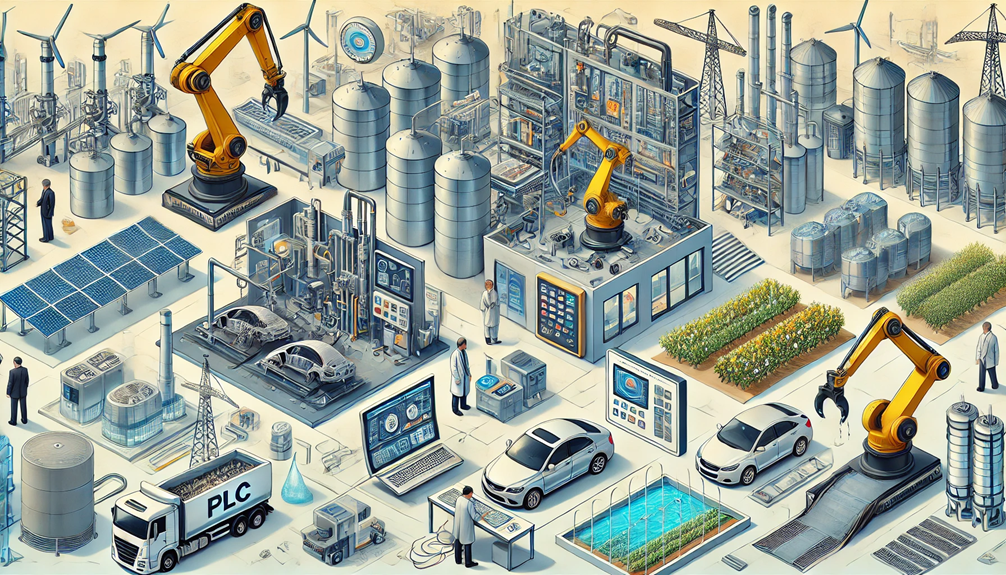

PLCの活用分野

PLCは様々な分野で活用されています。

いくつかの例を以下に記載します。

- 製造業:自動車・食品・化学・半導体などの自動化設備

- インフラ・公共設備:発電所、水処理、上下水道、信号制御

- 物流・搬送設備:自動倉庫、AGV制御、パレット搬送

- 農業・医療:温度管理、自動計測装置、消毒・滅菌設備

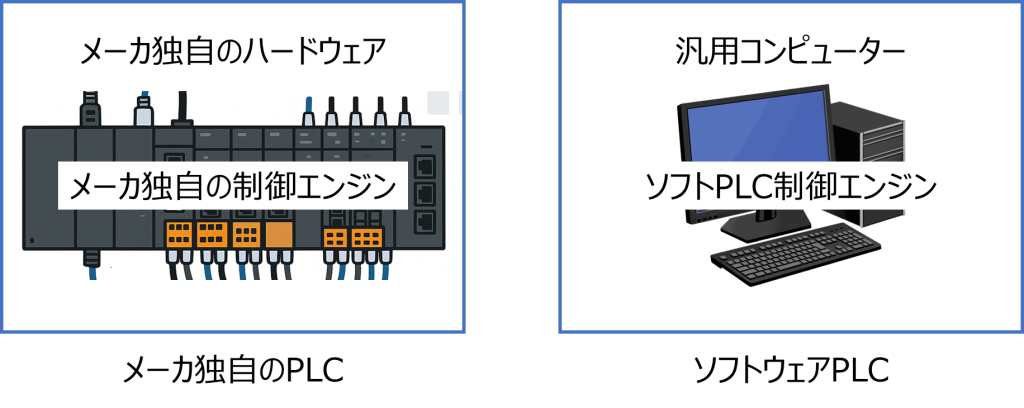

ソフトウェアPLCとハードウェアPLC

PLCには、ソフトウェアPLCとハードウェアPLCがあります。

ハードウェアPLCとは、三菱電機製シーケンサなど専用のハードウェアで動作するものです。

一方、ソフトウェアPLC(Software PLC)とは、PLC(プログラマブル・ロジック・コントローラ)の機能をソフトウェアとして実装したもので、特定のハードウェアに依存せず、汎用のコンピュータにインストールすれば使用できます。

従来のPLCは、メーカー独自の専用ハードウェアと専用ソフトウェアが一体化された構成になっており、安定性やリアルタイム性に優れる反面、機器や仕様の変更には制約がありました。

一方、ソフトウェアPLCは、PCなどの汎用ハードウェア上にPLCソフトをインストールして動作させる方式です。

これにより、柔軟な構成変更や拡張が可能になり、他のITシステムとの連携や仮想環境での運用にも適しています。

このように、ソフトウェアPLCは従来型の制御と比べて、よりオープンで拡張性の高い制御方式として注目されています。

ソフトウェアPLCの特徴と課題

ソフトウェアPLCのメリット(柔軟性と拡張性)

- プログラムの変更が容易

ネットワーク経由でのリモート更新が可能なため、現地に行かずに改修・保守が行えます。 - 高い互換性

IEC 61131-3で定義されている一般的なPLC言語(ラダー、STなど)に対応しており、既存の知識が活かせます。 - クラウドやIoTとの連携が容易

データ収集・蓄積・分析との親和性が高く、スマートファクトリーや遠隔監視システムに適しています。

ソフトウェアPLCの課題と注意点

リアルタイム性の確保

ソフトPLCは汎用OS(Windowsなど)上で動作するため、ハードPLCと比べてリアルタイム性に課題が残るケースがあります。

信頼性の課題

PCベースのハードウェアは、工場特有の厳しい環境(高温・多湿・粉塵など)に対して脆弱な場合があり、安定運用には設置環境の配慮が必要です。

セキュリティリスク

ネットワーク(インターネット)に接続されるため、サイバー攻撃や不正アクセスへの対策が欠かせません。

このように、ソフトウェアPLCは柔軟で高度な制御が可能になる一方で、導入にはシステム全体での設計・対策が求められる技術です。

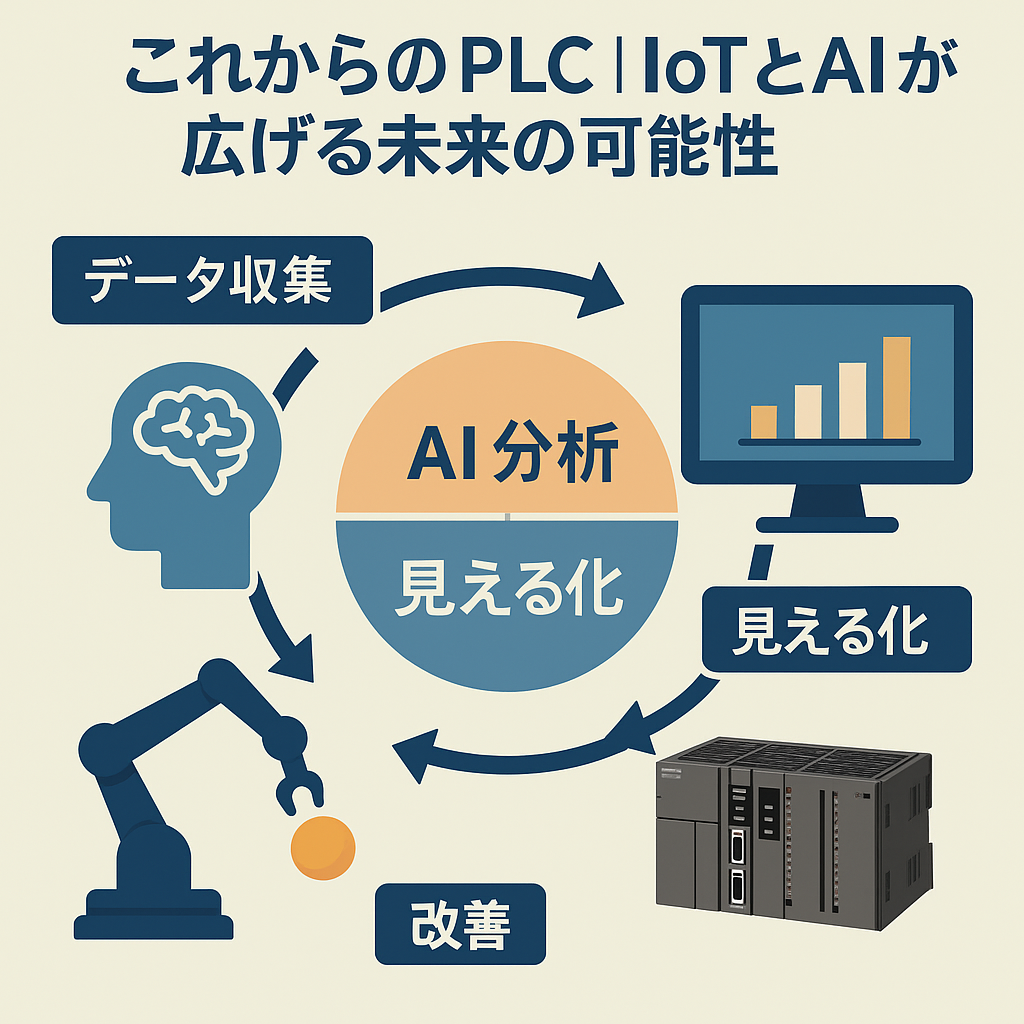

これからのPLC|IoTとAIが広げる未来の可能性

近年のIoTやAIの進化により、PLCは「ただの制御装置」から、情報を収集・判断し、上位システムと連携するインテリジェントな装置へと進化しています。

現場で広がる新たな機能

PLCは、次のような先進的な機能を担うようになってきています:

- 遠隔監視・操作:IoTデバイスと連携し、設備の状態をリアルタイムで監視・制御

- 自動最適化:AIを活用し、異常予知や生産効率の向上につながるデータ分析を実現

- クラウド共有:各PLCが収集したデータをクラウドで統合し、全体の把握・改善に活用

期待される効果

こうした技術の導入により、以下のような効果が期待されます:

- 製造プロセスの高度な最適化

- 保守業務の効率化と予防保全の実現

- 工場全体の省エネ・コスト削減

未来のスマートファクトリーへ

クラウドやAIとの連携が進む中で、PLCはもはや単なる「制御機器」ではありません。

今や、工場全体をつなぎ、情報を活用するスマートファクトリーの中核技術として、その重要性を増しています。

これからのPLCは、“ものを動かす”役割にとどまらず、現場を可視化し、判断し、他のシステムと柔軟につながる──そんなインテリジェントな制御プラットフォームとして、未来の製造業を支えていく存在へと進化していくでしょう。

まとめ

PLCって、最初は難しそうに感じるかもしれませんが、実は「ものづくりを支える頼れる存在」です。

その歴史や進化を知ることで、PLCがなぜ今も現場で選ばれ続けているのか、少し身近に感じられたのではないでしょうか?

そして今、PLCは単なる制御機器にとどまらず、IoTやAIと連携しながら、現場の情報をつなぐ中核技術として、スマートファクトリーや次世代の生産現場でも重要な役割を担っています。

次は、実際に使われている三菱電機製シーケンサの種類や特徴について見ていきましょう!

👉 「三菱電機製シーケンサの種類や特徴」はこちら

三菱電機製シーケンサ「MELSEC」シリーズの種類と特徴を解説

三菱電機製シーケンサ「MELSEC」シリーズの種類と特徴を解説