近年、工場やプラントの制御システムで「ソフトPLC(PC上で動作するPLCランタイム)」が注目されています。

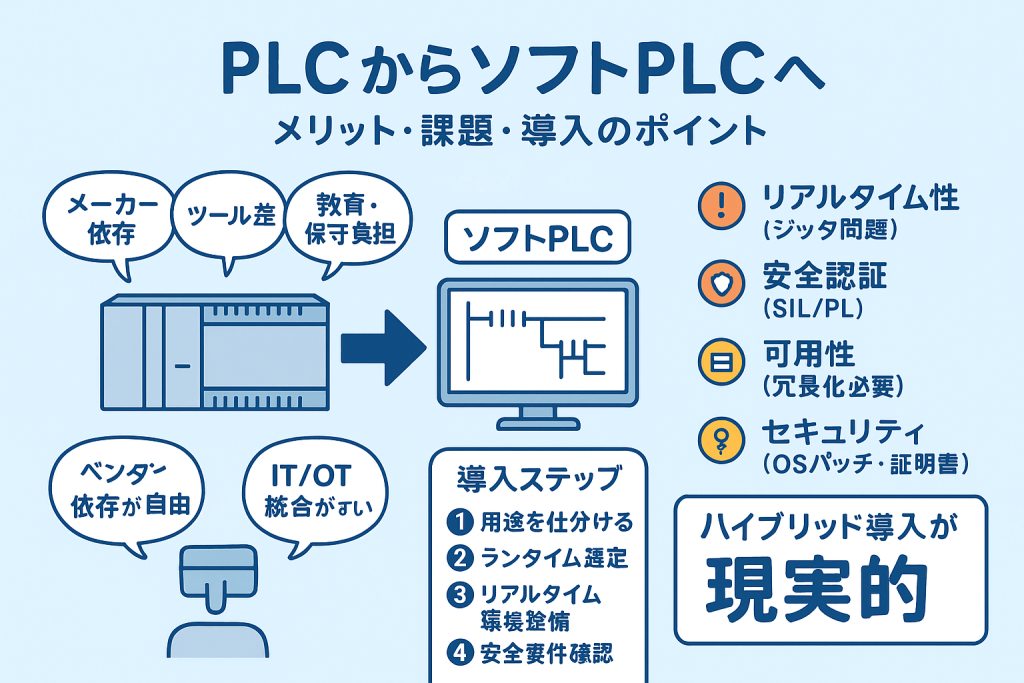

背景には「メーカー依存を減らしたい」「教育・保守の負担を下げたい」といった現場の声があります。

しかし、実際に導入するとなるとリアルタイム性や安全認証といった課題に直面します。

本記事では、技術者の立場からソフトPLC導入のメリットとリスクを整理し、PC制御を進める際の実務的なポイントを解説します。

もくじ

なぜソフトPLCが検討されるのか

ベンダー依存からの脱却

従来のPLCはメーカーごとに開発ツールやラダー表記が異なり、教育やメンテナンスにコストがかかります。

ソフトPLCはIEC61131-3準拠の共通環境(CODESYSやTwinCATなど)を使えるため、エンジニア教育を統一しやすく、異なる設備間でのスキル流用も可能になります。

上位システムとの統合

PCベース制御では、制御ロジックと同じ環境でデータ収集・解析・HMI・クラウド接続まで実行できます。

たとえば「制御はソフトPLC、同じマシンでデータをMQTTでクラウド送信」という構成が現実的になっています。

拡張性とコスト

産業用PCならCPU・メモリ増設やI/O拡張が柔軟で、ライセンス次第で機能を追加できます。

特定メーカーに依存せず、複数ベンダーを組み合わせて最適コストを狙えるのも魅力です。

現場で直面する課題

リアルタイム性

ソフトPLCは汎用OS上で動作するため、応答遅延やジッターが発生するリスクがあります。

特に「サーボ制御」「モーション制御」「高速ライン(ミリ秒以下応答が必要)」は注意が必要で、専用I/Oカードやリアルタイム拡張OSが必須です。

場合によっては従来PLCを残す判断も妥当です。

安全認証

非常停止回路や安全ドアインターロックなど、SIL/PL認証が必要な制御はソフトPLC単独で対応できないことが多いです。

安全PLCや専用安全モジュールを組み合わせるのが現実的です。

可用性と保守

PCはHDD/SSDやファンなど故障点が多いため、ホットスタンバイや冗長化設計が推奨されます。

また、OS更新やドライバ互換性を考慮した保守計画も不可欠です。

セキュリティ

WindowsやLinuxをベースにする以上、脆弱性対策や証明書認証の設定が避けられません。

従来のPLC以上にIT部門との協力が重要です。

導入時に確認すべき実務チェックリスト

用途を仕分ける

- 高速制御や安全制御はハードPLCに残し、データ集約や監視、軽負荷ロジックはソフトPLCへ。

ランタイム選定

- IEC61131-3準拠で実績あるCODESYSやTwinCATを中心に、対応プロトコル(EtherCAT、Profinet、OPC UA)を確認。

リアルタイム環境の整備

- 産業用PCにリアルタイム拡張OSを導入、NICやI/Oカードは応答性能を実測で検証。

安全要件を事前定義

- 非常停止や安全回路はハードPLCや認証済み安全ランタイムを活用。

冗長化・高可用化

- RAID、二重化電源、ホットスタンバイなどでダウンタイムを最小化。

セキュリティ対策

- ファイアウォール、証明書認証、パッチ運用をルール化し、IT部門と連携。

教育と標準化

- 開発ルールやコーディング規約を社内で策定。異なる担当者でも運用できる環境をつくる。

段階導入

- まずは「データ収集や監視」用途からソフトPLCを導入し、問題がなければ制御ロジックに拡大。

まとめ

ソフトPLCは「ベンダー依存を避けたい」「教育や保守を効率化したい」という現場のニーズに応える選択肢として広がっています。

ただし、リアルタイム性や安全認証などの課題をすべてソフトPLCで解決できるわけではありません。

実務的には、ハイブリッド導入(従来PLCとソフトPLCの使い分け) が現実的な落とし所です。

まずはデータ収集やサブ制御から導入し、段階的に広げていくのが失敗しない進め方といえるでしょう。

制御技術者に求められるのは「どこまでをソフトPLCで担い、どこを従来PLCに残すか」を冷静に判断する力です。

その見極めが、次世代の制御システム設計に直結していきます。